私たちは加工環境をより良くするために、ホーニングヘッドを根底から見直しました。

豊かなノウハウと確かな技術力をもとに、あらゆる角度からアプローチした改善案をご提案いたします。

改善点①

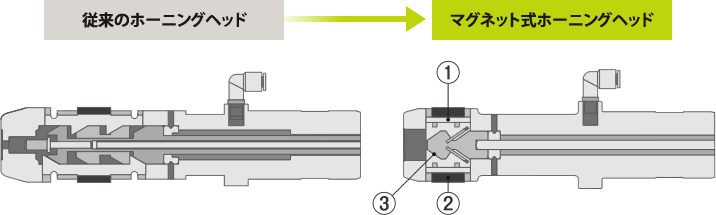

従来は砥石交換の際、砥石の接着、円研のため外注に出さなければなりませんでした。私たちは砥石をマグネット化することで、誰でも簡単に砥石交換ができる様になり、今まで発生していた外注費用やデリバリータイムを無くし、シンプルでスムーズな生産体制を実現しました。

改善点②

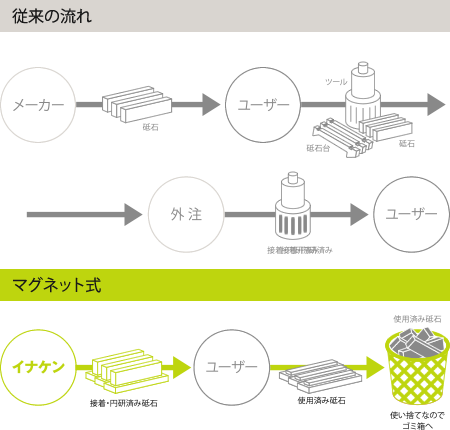

従来の工程では、荒加工5本、仕上加工5本の合計10本で加工を行っていました。私たちはそれを、砥石コストの削減と加工時間の短縮のために、2工程を1工程にし、砥石の本数も10本から8本に減らしました。さらに砥石自体を見直すことで、砥石の購入費用を20%カットすることにも成功しました。

改善点③

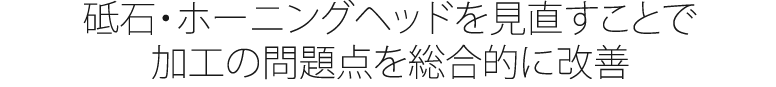

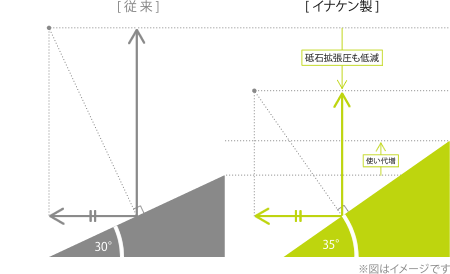

砥石拡張用テーパーコーンの角度を既存の30度から35度へ変更しました。角度を大きくすることで砥石面圧が下がり、加工精度が向上しました。さらに砥石の使い代を増やすことにより、ランニングコストも改善しました。

| 比較項目 | イナケン製(従来品との比較) |

|---|---|

| 砥石コスト | 約65%減 |

| ヘッドコスト | 約30%減 |

| 砥石台コスト | 約70%減 |

| 接着・円研コスト | 約75%減 |

| 総コスト | 約50%減 |

総合的に改善する事により砥石単体の改善では出来なかった大幅なコスト削減に成功しました。