キズや荒目が多発、手直しが続く不安定な内径加工を

イナケン製砥石とツールで品質の安定化。コスト3割削減。

| 加工ワーク | マスターシリンダー φ20.64 (FC製) |

|---|---|

| 加工機械 | ホーニング盤 (メカ拡張式) |

専用の成形治具によってワーク内径に合わせた円筒研磨で

初品加工から精度を維持。

※GCの場合捨てワークにて当たり出しが必要。

交換頻度も多く、当たり出し時間も無視できない。

イナケン製砥石で67倍の寿命。交換頻度を大幅に抑えて安定研削を維持。

ワーク内径に直接接触しないため、

ホーニングヘッドの寿命が大幅にアップする。

ワーク内径との間に隙間が増えるため研削液流量が増える。

砥石目づまりによるキズや発熱が大幅に削減。

※1本砥石ホーニングヘッドの場合、ワークに接触、

摩耗するためフレやキズが発生しやすい。

ワークへのダメージもあり、精度維持の為にホーニングヘッドの交換も必要。

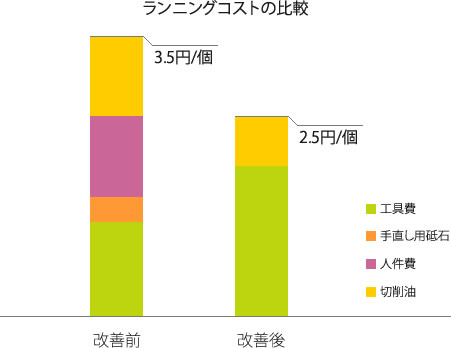

| 改善前 | 改善後 | |

| 砥石スペック | 一般砥石 GC 600 | イナケン製 SSD800 MB-5 P-7 |

| 砥石寸法 | 40L×4W×2.5T | 39.5L×3.5W×2T |

| ホーニングヘッド | 1本砥石ホーニングヘッド (ワーク接触) | 3本砥石ホーニングヘッド (ワーク非接触) |

| 砥石寿命 | 150個 | 9997個 |

| 交換頻度 | 130回/月 | 2回/月 |

| 手直し作業時間 | 7時間/月 | 0時間/月 |

| 製品一個当たりのコスト | 3.5円 | 2.5円 |